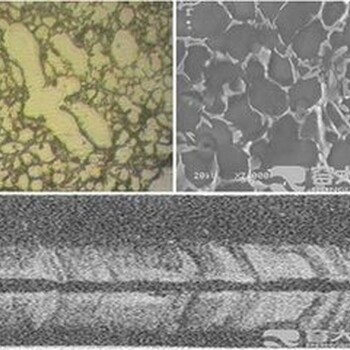

晶间腐蚀是局部腐蚀的一种。沿着金属晶粒间的分界面向内部扩展的腐蚀。主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。而且腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化, 不能经受敲击,所以是一种很危险的腐蚀。通常出现于黄铜、硬铝合金和一些不锈钢、镍基合金中。不锈钢焊缝的晶间腐蚀是化学工业的一个重大问题。

12Cr12Mo珠光体耐热钢与1Cr18Ni9Ti奥氏体不锈钢焊接后非常容易发生晶间腐蚀,这种腐蚀的发生主要是与熔合区碳的扩散有关。因为12Cr12Mo珠光体耐热钢中的含碳量比较高,而含碳化物形成元素较少;在熔合区的1Cr18Ni9Ti一侧奥氏体区含碳量很低,这样在较窄的熔合区两侧就形成了含碳量的高低差,假如这个接头在500℃以上的环境中工作时,熔合区就会发生碳的扩散。按照自然规律高碳区向低碳区扩散。导致靠近熔合区的珠光体母材形成脱碳软化层;而靠近熔合区的奥氏体母材形成增碳应化层。

常采用过渡层的办法解决。即在珠光体耐热钢一侧坡口表面堆焊一层厚度约5~6mm的含V、Nb、Ti等碳化物形成元素的焊材。可以用珠光体耐热钢焊条(E5515-B2VNb)。焊接时,采用较小的规范。也就是说,要用小电流、低电弧电压、快速焊、多层多道焊等,主要是为了减少母材的热输入,可限制珠光体耐热钢中的碳向奥氏体不锈钢焊缝中的扩散,从而达到防止焊接接头发生晶间腐蚀。

锻造高镍轴承合金晶间腐蚀盐酸腐蚀试验

更新时间:2023-03-15 00:33:05

价格

¥1

起批量

≥ 1件

供应商

江苏正盛特种设备材料技术检验有限公司

所在地

江苏无锡惠山区洛社配套区洛圻路108-12号