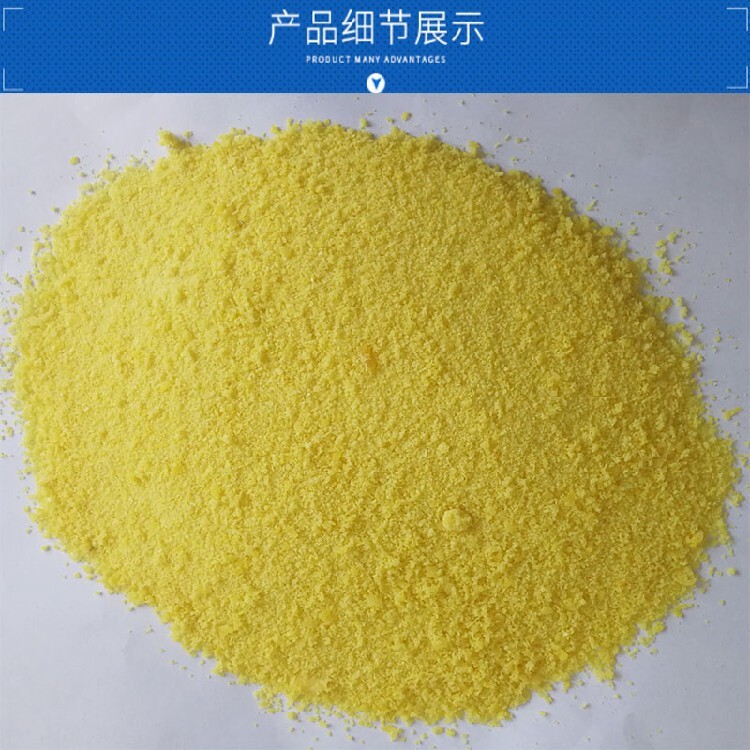

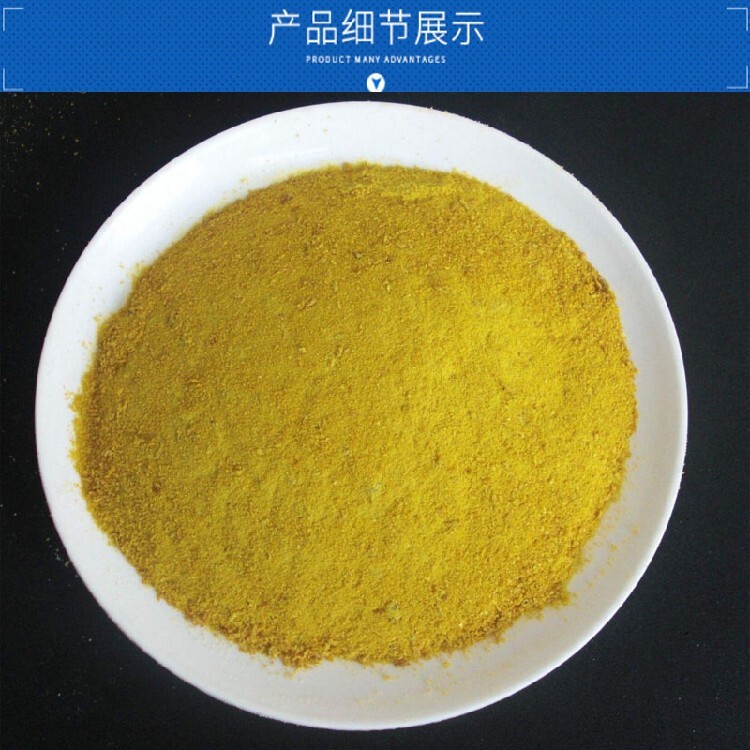

别名PAC含量20-30%规格粉末颜色黄色

聚合氯化铝的保质期一般受产品形态、储存条件等因素影响,具体如下:

固体聚合氯化铝

在未开封且储存条件良好的情况下,固体聚合氯化铝的保质期通常为 2 年左右。

这是因为固体聚合氯化铝相对稳定,只要保持干燥、避免受潮和与其他化学物质接触,其有效成分的含量和性能在较长时间内不会发生明显变化。

液体聚合氯化铝

液体聚合氯化铝的保质期一般较短,通常为半年到 1 年。

这是由于液体形态的聚合氯化铝中含有一定量的水分,且与空气接触面积相对较大,容易发生水解等化学反应,导致有效成分含量降低,影响其使用效果。

如果储存条件不佳,如在高温、潮湿的环境中,聚合氯化铝的保质期可能会缩短。在使用前,建议检查聚合氯化铝的外观、性状等,如有异常,应进行质量检测,以确定是否还能使用。

造型与制芯

造型:将混好的型砂填入砂箱或模具中,通过紧实、刮平等操作,制作出符合铸件形状和尺寸要求的铸型。在造型过程中,要注意控制型砂的紧实度,紧实度过高可能导致铸型透气性差,影响铸件质量;紧实度过低则铸型强度不够,容易在浇注过程中损坏。

制芯:对于需要使用型芯的铸件,将混好的型砂填入芯盒中,制作出型芯。型芯制作完成后,可根据需要进行烘干等处理,以提高型芯的强度和尺寸稳定性。烘干温度一般在 150 - 250℃之间,烘干时间根据型芯的大小和厚度而定,一般为 2 - 8 小时。

后期处理

脱模与清理:在铸件凝固冷却后,进行脱模操作,将铸件从铸型中取出。然后对铸件进行清理,去除表面的型砂和杂质。清理过程中,可使用振动落砂机、抛丸机等设备,提高清理效率和质量。

质量检验:对铸件进行质量检验,检查铸件的尺寸精度、表面质量、内部缺陷等。如发现因聚合氯化铝使用不当导致的质量问题,如铸型溃散性差、铸件表面粘砂等,应及时调整聚合氯化铝的使用工艺和参数。

长期储存的聚合氯化铝可通过外观、理化性质、性能测试等方面来判断是否变质,具体方法如下:

外观检查

颜色变化:正常的聚合氯化铝固体一般为黄色、淡黄色或白色,液体为无色或淡黄色透明状。若颜色明显变深,如变成深褐色,或出现其他异常颜色,可能已变质。

结块情况:未变质的固体聚合氯化铝应为松散的颗粒或粉末状。若出现严重结块,用手难以捏碎,说明可能因受潮等原因发生了变质。

沉淀与分层:对于液体聚合氯化铝,若出现明显的沉淀或分层现象,且经过搅拌也难以恢复均匀状态,表明产品可能已变质。

理化性质检测

pH 值测定:使用 pH 试纸或 pH 计测定聚合氯化铝溶液的 pH 值。一般来说,聚合氯化铝的 pH 值在 3.5-5.0 之间,如果 pH 值偏离这个范围较大,可能产品已变质。

氧化铝含量检测:通过化学分析方法检测氧化铝含量,如采用络合滴定法等。若氧化铝含量明显低于产品标注的含量,说明产品可能已经变质,有效成分发生了分解或转化。

盐基度检测:盐基度是聚合氯化铝的重要指标,可采用酸碱滴定法等进行检测。盐基度发生较大变化,超出产品正常范围,表明产品的结构和性能可能发生了改变,已出现变质。

性能测试

溶解性能测试:取适量聚合氯化铝样品,按照正常的使用方法进行溶解。若溶解速度明显变慢,或溶解后溶液中有较多不溶物,说明产品可能变质。

絮凝效果测试:进行絮凝实验,将样品加入到含有一定悬浮物的水样中,观察絮凝效果。如絮凝速度变慢、絮体细小且松散、沉淀效果不佳,与正常产品的絮凝效果相差较大,表明产品可能已变质,影响了其在水处理等应用中的性能。